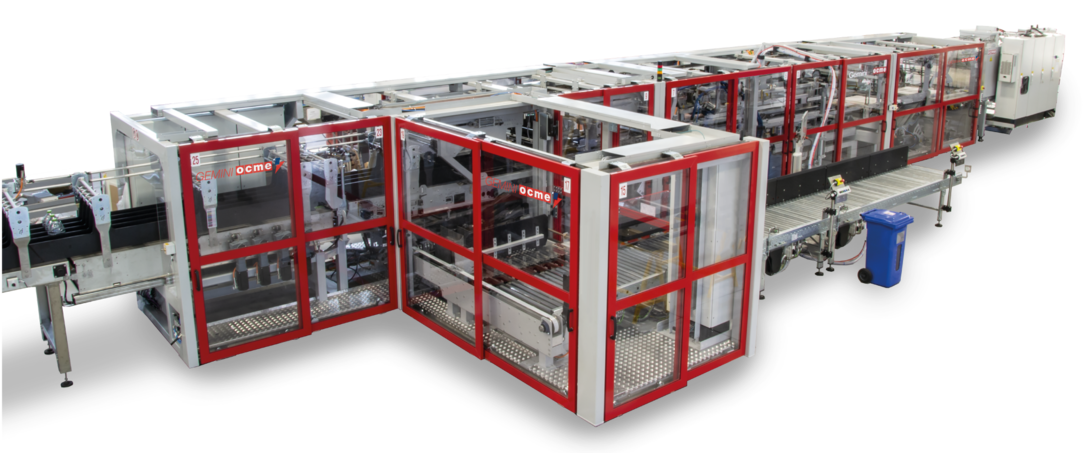

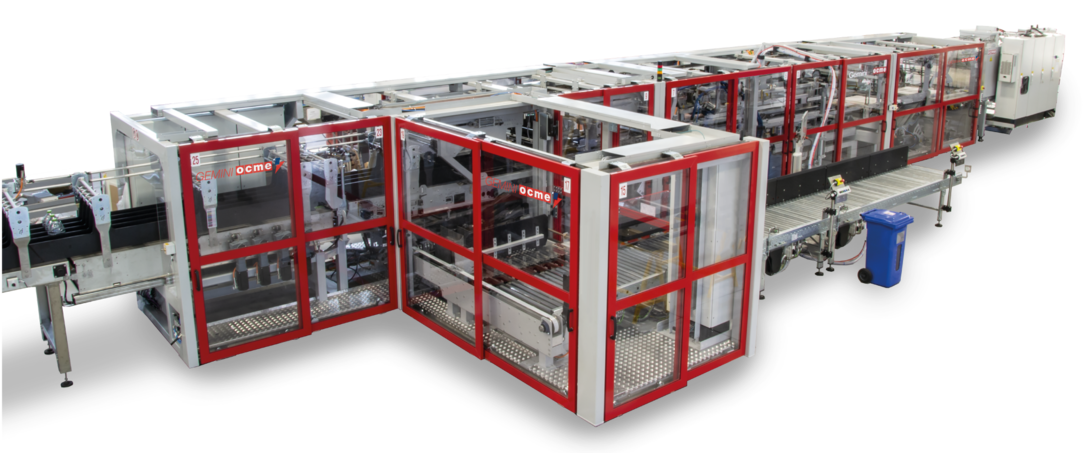

Gemini HT Kombinierte Maschine: Wrap-Around-Kartonpacker und Schrumpffolie.

Alle Vorteile von Schrumpf- und Wrap-Around-Verpackungsmaschinen in einer einzigartigen Lösung für die Herstellung hochwertiger Verpackungen vereint. Gemini HT ist die kombinierte Maschine von OCME, die sowohl Wrap-Around-Kartons als auch Trays, mit oder ohne Folie, verarbeiten kann.

read more

produktvorteile

Hervorragende Zugänglichkeit für Benutzer und Wartungspersonal

Möglichkeit, verschiedene Arten von Behältern zu verarbeiten

PET bottles, Glass bottles, HDPE containers etc

Hochwertige Komponenten, die den höchsten Sicherheitsstandards entsprechen

Verringerter Leimverbrauch

Sehr kompakte Kartons

Verarbeitetes Produkt

Film with tray

Only film

Cartons

übersicht

Gemini HT vereint alle Vorteile der Altair Wrap-Around-Packer und Vega Shrink-Wrap-Packer. Unser Schwerpunkt liegt auf hocheffizienten und hochproduktiven Anlagen, die für verschiedene Produktbereiche wie Speiseöl, Schmieröl und Getränke bestimmt sind.

Die Gemini-Modelle sind in 3 Kategorien unterteilt: Gemini X für eine Geschwindigkeit von bis zu 30 Packungen/Minute, Gemini HT für eine durchschnittliche Geschwindigkeit von 40, 50 und 60 Packungen/Minute, Gemini Advance Serie für eine Geschwindigkeit von bis zu 70 und 80 Packungen/Minute, Gemini HT Serie für eine Geschwindigkeit von bis zu 100 Packungen/Minute

Die Maschinen können Kartons mit einer Dicke zwischen 1,5 und 5 mm verarbeiten.

optionen & datenblatt

Cygnus - automatischer Rohlingseinzug

Die Kapazität des Zuschnittmagazins kann mit einem robotergestützten Zuschnittentnahmesystem beschickt werden, das die Zuschnitte direkt von der Palette in das Magazin befördert.

Die Palette mit den Zuschnitten muss nur vom Staplerfahrer auf dem Förderband positioniert werden, der das Umreifungsband entfernt.

Danach läuft die Maschine über einen langen Zeitraum vollautomatisch. Der Bediener muss die Zuschnittstapel also nicht mehr manuell anheben.

elektronisches Auswahlgerät

OCME hat eine Lösung mit der Bezeichnung "elektronische Auswahl" entwickelt, die es ermöglicht, die eingehenden Produkte berührungslos auszuwählen, um die äußere Oberfläche und vor allem das Etikett nicht zu beschädigen, da es keine herkömmlichen Stifte gibt: Durch die unabhängige Motorisierung jeder Reihe der eingehenden Produkte ist es möglich, die Behälter ohne Anpressdruck zu kanalisieren und zu dosieren, je nach dem zu verarbeitenden Format.

Mit diesem System wird auch der Formatwechsel einfacher, da die traditionellen Stifte nicht mehr physisch ausgetauscht werden müssen.

Abtrennungen

Unter bestimmten Umständen ist es notwendig, das Produkt im Inneren des Koffers zusätzlich zu schützen.

Hierfür werden Trennwände aus Karton verwendet, die während des Betriebszyklus der Maschine eingesetzt werden.

Altair ist in der Lage, zwei verschiedene Technologien zu integrieren, je nachdem, welcher Schutz erforderlich ist: Es können traditionelle Trennwände oder vorgeformte Trennwände eingesetzt werden.

- Die erste Art, die typischerweise aus Wellpappe hergestellt wird, bietet eine erhöhte Stoßfestigkeit und wird daher für Produkte empfohlen, die über lange Strecken transportiert werden müssen. Herkömmliche Trennwände werden aus verschiedenen Zuführungsmagazinen eingelegt, die entsprechend entlang der Verpackungslinie platziert werden.

- Bei den vorgeformten Trennwänden wird preiswerter, vormontierter, fester Presskarton verwendet, der die Behälter und auch deren Etiketten vor Abrieb schützt. Das System zum Einsetzen der vorgeformten Trennwände besteht aus einem Seitenmagazin, das für die Nachfüllung leicht zugänglich ist, und einem S.C.A.R.A.-Roboter, der die Trennwand aus dem Magazin entnimmt, sie öffnet und dann zwischen den Behältern platziert, während diese die Linie entlanglaufen.

Integrierter Griffapplikator

Mit dem integrierten OCME-Griffapplikator, der sich vor dem Schrumpfverpackungsmodul befindet, hat der Kunde zwei Maschinen in einer.

Die Maschine arbeitet mit Einzel-, Doppel- oder Dreifachspur, mit schnellem Formatwechsel und hoher Effizienz beim Aufbringen des Klebebandes auf die Folie.

Energiesparset

Der Bausatz besteht aus einer Reihe von motorisierten Vorhängen am Ein- und Ausgang des Tunnels, die sich schließen, wenn der Schrumpffolienpacker keine Produkte von der Linie erhält. Die Wärme bleibt im Tunnel erhalten, indem der Ofenein- und -auslass geschlossen wird, die Förder- und Kühlventilatoren verlangsamt werden

und die Stromaufnahme der Heizelemente reduziert wird, um die Streuung und den Energieverbrauch zu minimieren.

Automatische Spule SPLICING DEVICE

Diese optionale Funktion reduziert die Leerlaufzeiten, insbesondere bei hochautomatisierten Systemen, in denen der Bediener für die Überwachung mehrerer Maschinen verantwortlich ist. Wenn eine neue Rolle eingelegt wird, muss lediglich die Vorderkante des Films in Position gebracht werden, und die Maschine spleißt automatisch den zu Ende gegangenen Film und beginnt mit dem neuen Film erneut, ohne dass ein Bediener eingreifen muss.

Externer Spulenlader

Um dem Bediener das Laden der Schrumpffolienrollen zu erleichtern, kann die Maschine mit einem externen Lader ausgestattet werden, der ein hohes Maß an Ergonomie gewährleistet. Der Lader wird durch eine automatische Klebeeinheit ergänzt.

Gas-Schrumpftunnel

Die Schrumpftunnel können mit Brennern ausgestattet werden, die sowohl mit Erdgas als auch mit Flüssiggas kompatibel sind und die traditionellen Elektroheizungen zur Lufterwärmung ersetzen. Bei dieser Konfiguration kommen hochmoderne Porenbrenner zum Einsatz, die den Brennstoff ohne das Vorhandensein einer Flamme verbrennen können. Auf diese Weise wird der Verbrennungsprozess extrem kontrolliert und die Emission von unverbrannten oder für den Menschen schädlichen Teilprodukten in die Arbeitsumgebung kann vermieden werden.

Größenumstellung

Um den Formatwechsel einfach, schnell und wiederholbar zu machen, verfügt die Maschine über mehrere Anpassungen, die eine einfache Einstellung ohne Werkzeug ermöglichen.

Die Wiederholbarkeit jeder Einstellung wird durch Zähler und numerische Tabellen garantiert, die einem spezifischen Wert für jede Größe entsprechen.

Die Einstellungen sind bei der motorisierten Version vollständig automatisiert und der Bediener muss nur zum Starten des Verfahrens und für eine minimale Anzahl von Vorgängen eingreifen.

Eine Schritt-für-Schritt-Anleitung mit Fotos kann auf das Bedienfeld hochgeladen werden, um den Bediener bei der Größenumstellung zu unterstützen. Auf diese Weise wird der Formatwechsel auch für Bediener ohne spezielle Ausbildung einfach, die nur alle Schritte in der richtigen Reihenfolge ausführen müssen.

Bei der Ausführung mit PDA-Gerät werden die Einstellpunkte der Maschine durch Barcodes gekennzeichnet. Ein PDA-Lesegerät scannt den Code, der die Beschreibung der vorzunehmenden Einstellung und den entsprechenden Wert wiedergibt.

brochure

Fallstudien

OCME und Robopac Innovationen für Mahou

Ocme und Robopac arbeiten zusammen, um einem wichtigen spanischen Kunden, Mahou, die besten End-of-Line-Lösungen im Getränkesektor zu bieten.

Aetna Group und Mahou San Miguel: Qualität und Flexibilität für eine Zusammenarbeit im Zeichen des Vertrauens

Seit jeher in Sachen Innovation von Produktionsprozessen engagiert, hat sich das Unternehmen Mahou San Miguel - spanischer Marktführer in der Bierbranche für die Lösungen der Aetna Group entschieden, um seine Verpackungslinien - sowohl für Flaschen als auch für Dosen - noch effizienter zu gestalten.