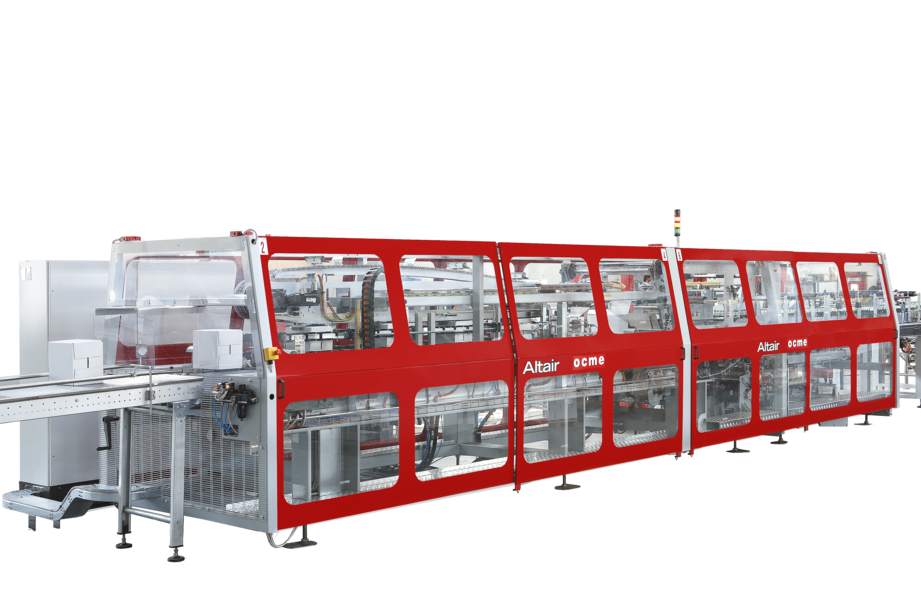

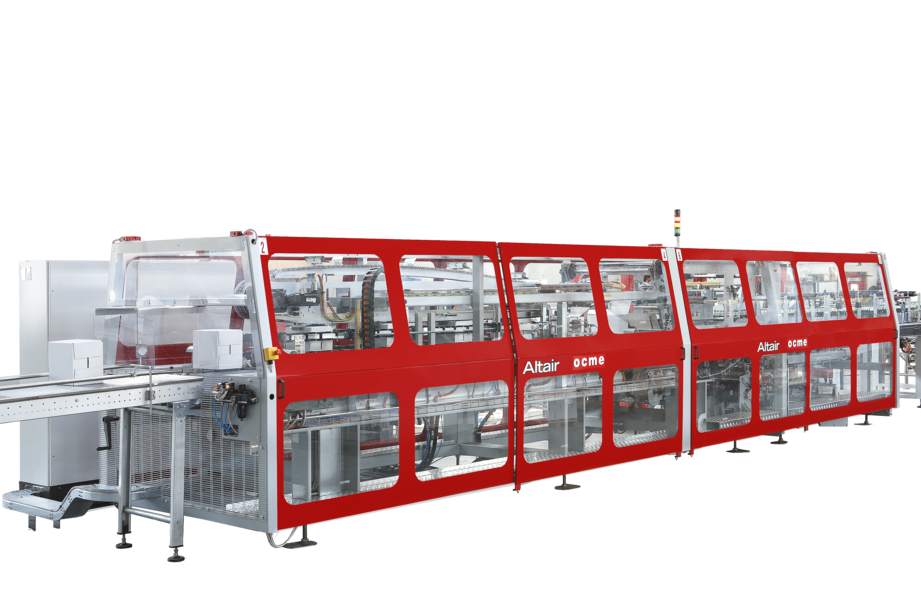

Altair HT Encajadora wrap-around

Se combinan alta velocidad, alta eficiencia y almacén de alta capacidad para producir cajas compactas y herméticas. La primera empaquetadora OCME se remonta a 1964, desde entonces OCME ha iniciado un proceso de estudio, desarrollo y mejora continua.

read more

beneficios de los productos

Caja muy compacta

Menor consumo de cola

Componentes de alto nivel que cumplen con los más altos estándares de seguridad

Posibilidad de procesar varios tipos de envases

Excelente accesibilidad para los operarios y el personal de mantenimiento

Fácil de usar

Embalaje secundario

Bandeja

Apertura asistida

Solapa externa

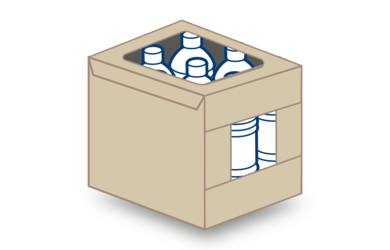

Caja abierta

Caja

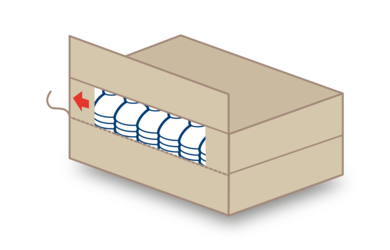

Apertura con tira de rasgar

Apertura superior

Solapa interior

resumen

El sistema de embalaje es una encajadora que envuelve una plancha de cartón alrededor de los productos y sella el paquete con cola caliente.

Gracias a este sistema, una sola máquina puede alcanzar una velocidad de producción de 100 cartones por minuto, la encartonadora envolvente más rápida del mundo.

Las encajadoras wrap-around de OCME son capaces de empaquetar muchos tipos de envases (plástico, vidrio, redondos, cuadrados, ovalados, triangulares, etc.) y se centran en instalaciones de alta eficiencia y productividad, destinadas a diversos sectores de productos, tales como aceite comestible, aceite lubricante y bebidas.

Los diseñadores han prestado especial atención al procesamiento de los envases para evitar roturas o daños y garantizar el más alto nivel de calidad del producto procesado.

Gracias a su flexibilidad, Altair ofrece la posibilidad de crear envases innovadores y diversificados.

Altair es capaz de embalar cajas y bandejas fáciles de abrir y muchos otros tipos de paquetes especiales y funcionales. Por otra parte, Altair puede procesar una amplia gama de cajas, desde cajas corrugadas típicas hasta los más finos cartones.

Además, toda la gama de encajadoras wrap-around de OCME ofrecen la posibilidad de procesar bandejas.

Todos los modelos están diseñados para insertar particiones - tradicionales o preformadas - como opción.

Opcionales y Ficha Técnica

Cygnus - Alimentación automática de planchas

La capacidad del almacén de planchas puede alimentarse con un sistema robótico de recolección de planchas que las traslada al almacén directamente desde el palé.

El palé con planchas solo tiene que ser colocado en el transportador por el conductor de la carretilla elevadora que retira la tira

de embalaje, tras lo cual la máquina funciona de forma completamente automática durante mucho tiempo. Por lo tanto, el operador se libera de la necesidad de elevar las pilas de planchas manualmente.

Divisores

En algunas circunstancias es necesario ofrecer más protección al producto dentro de la caja.

Para ello se utilizan divisores de cartón y se insertan durante el ciclo de funcionamiento de la máquina.

Altair es capaz de integrar dos tecnologías diferentes dependiendo de la protección requerida: puede insertar divisores tradicionales o preformados.

• El primer tipo, normalmente fabricado en cartón corrugado, ofrece una mayor resistencia contra los impactos y por lo tanto se recomienda para los productos que tienen que ser transportados en largas distancias. Los divisores tradicionales se insertan de varios almacenes de alimentación que se colocan adecuadamente a lo largo de la línea de empaquetado.

• Los divisores preformados utilizan cartón prensado sólido, premontado y de bajo coste, que protege los envases y también sus etiquetas de la abrasión. El sistema de inserción preformado consta de un almacén lateral, fácilmente accesible para volver a llenar y un robot S.C.A.R.A. que recoge el divisor del almacén, lo abre y lo coloca entre los envases a medida que se desplazan por la línea.

unidad de selección electrónica

OCME ha desarrollado una solución llamada "selección electrónica" que nos permite seleccionar los productos entrantes sin ningún contacto para no dañar la superficie externa ni, lo que es peor, la etiqueta, totalmente desprovista de las guías o topes de giro tradicionales: motorizando independientemente cada fila de productos entrantes, es posible canalizar y dosificar ─según el formato que se procesa─ los envases sin presión de contacto.

Con este sistema, el cambio de formato también resulta más sencillo, ya que no es necesario ajustar físicamente las guías tradicionales.

brochure

estudios de casos

Lucas Oil un prestigioso cliente en la industria de aceites lubricantes de los Estados Unidos.

OCME consigue un nuevo y prestigioso cliente en la industria de aceites lubricantes de los Estados Unidos. Lucas Oil, con sede en Corona (California), ha instalado las soluciones de llenado y embalaje secundario de la empresa italiana para su gama de lubricantes y aditivos para aplicaciones de automoción.

Tecnologías para Incobrasa y USAID al servicio de proyectos humanitarios

Las soluciones de OCME han contribuido al envasado de materiales y suministros que USAID ha asignado al proyecto del Programa Mundial de Alimentos de Naciones Unidas, que recibió el Premio Nobel de la Paz en 2020.

Jafora encarga OCME para la paletización y el embalaje

Jafora es un importante productor de refrescos y zumos de Israel, reconocido mundialmente por su experiencia técnica y su excelencia en la investigación de las últimas soluciones tecnológicas para sus plantas.

SOLUCIÓN COMPLETA "LLAVES EN MANO". PARA ICONIC LUBRIFICANTES

La necesidad de modernizar sus plantas y aumentar su funcionalidad y productividad llevó a Iconic Lubrificantes a buscar un socio único y fiable que pudiera garantizar la consecución de sus objetivos. La OCME era la respuesta correcta.

CEPSA, OCME Y ROBOPAC JUNTOS PARA UN FINAL DE LÍNEA EFICIENTE DESDE UNA PERSPECTIVA PRODUCTIVA Y SOSTENIBLE

Aetna Group ha suministrado a la multinacional española una línea completa de envasado, contribuyendo activamente con un equipo de ingenieros con grandes competencias en automatización y gestión de productos químicos, con el fin de aportar las últimas innovaciones tecnológicas en este proyecto.

HEINEKEN: optimización en el proceso de embalaje con las soluciones de OCME y ROBOPAC

La base de esta colaboración es la necesidad de Heineken de mejorar la eficiencia y la velocidad del proceso de embalaje para satisfacer así la creciente demanda del mercado. En particular, los últimos años han requerido una optimización del área de envoltura para que sea aún más competitiva