La richiesta giunta dal cliente era chiara: proporre e progettare insieme un sistema automatico di fine linea e gestione logistica dei prodotti su pallet partendo da un green field.

Un progetto che OCME è riuscito a soddisfare andando ad automatizzare tutte le esigenze del Gruppo Italiano Futura Line, con sede in provincia di Caserta, specializzato nella produzione di rotoli di carta igienica, carta da cucina, rotoloni industriali, tovaglioli e fazzoletti di tipologia extra soft.

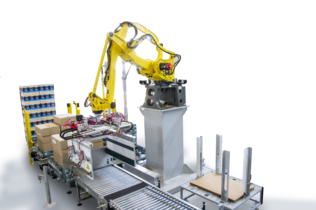

Grazie all’esperienza trentennale nel mondo del TIssue, OCME ha fornito una soluzione automatica per la pallettizzazione specializzata nel gestire prodotti nel settore tissue, garantendo massima efficienza, stabilità della paletta e, grazie alla modularità di layout, fornendo una soluzione personalizzata in base alle esigenze del cliente.

Il fine linea completo offerto è riuscito a gestire con precisione, velocità ed efficienza i diversi formati dei prodotti realizzati da Futura Line.

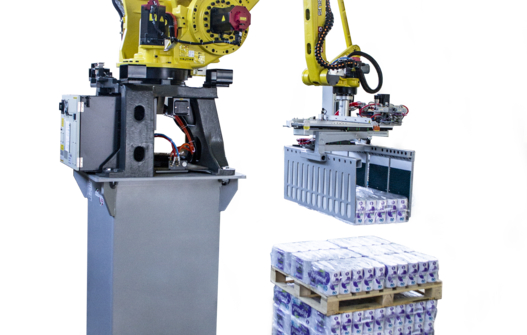

La fase di palettizzazione è stata affidata alla tecnologia robotizzata dei modelli Pegasus, soluzioni in grado di gestire vari tipi di prodotti e di formati di quattro linee di produzione con solo tre isole: una con robot di palettizzazione di presa Fila con sovrappositore sacchi in ingresso, in grado di raggiungere 11 cicli al minuto, e due isole di palettizzazione con pinze di presa strato. Una delle due soluzioni di palettizzazione con pinze di presa strato è inoltre capace di soddisfare il flusso di prodotto proveniente da due linee. Le soluzioni con la testa di presa strato, rispetto alla soluzione chiamata “presa fila”, si differenziano in quanto riescono a movimentare un intero strato di prodotto e depositarlo su una paletta senza deformare o stressare il prodotto; lo schema che permette di avere uno strato compatto con uno schema stabile viene gestito tramite un braccio robotico che trasla o ruota i prodotti in ingresso in base al formato e al pattern pre-impostato mantenendo le performaces e riducendo al minimo eventuali urti o stress ai pacchi.

Successivamente alla fase di pallettizzazione sono stati forniti due sistemi di fasciatura in uno spazio compatto e ottimizzato per soddisfare le esigenze produttive della linea e di stabilizzazione del prodotto su pallet.

I due fasciatori ad anello rotante, modelli Genesis Cube a marchio Robopac, sono arricchiti dal dispositivo di copertura “Top Inside” ideale per avvolgere e stabilizzare i carichi su pallet singoli e sovrapposti. Questo sistema consiste nel coprire la parte superiore del pallet con un foglio di film che viene successivamente trattenuto durante la fase di fasciatura in discesa del pallet.

Inoltre, i fasciatori sono dotati di carrello di prestiro con doppia motorizzazione brushless esterna e di un dispositivo di restringimento della fascia di avvolgimento; entrambi fondamentali per realizzare e ottimizzare l’utilizzo di materiale plastico per una perfetta stabilità del pallet.

La Cube Technology™, di cui i fasciatori sono equipaggiati, consentono di svolgere la necessaria quantità di film, nella posizione più efficace, con la più idonea forza di contenimento per il prodotto, ottimizzando costi e consumi, e migliorando la produttività.

Il prodotto viene stabilizzato durante l’avvolgimento in modo sicuro grazie anche al sollevatore pneumatico che consente di avvolgere anche il bancale di legno andando a stabilizzare il prodotto e il pallet insieme mentre un pressore blocca eventuali oscillazioni del pallet durante la fase di fasciatura.

La sicurezza di imballaggio è garantita anche dal sistema di pinzatura e di saldatura del film di avvolgimento, che avviene senza riduzione della banda di avvolgimento e senza contatto con il prodotto.

Con il prodotto stabilizzato su pallet sovrapposti sui trasporti di uscita si passa alla fase di gestione del prodotto nel magazzino.

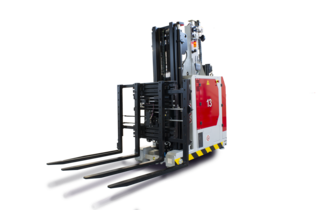

Il trasporto nelle aree di avvolgimento è gestito da una flotta di veicoli a guida laser della serie Auriga, quattro veicoli controbilanciati con forche che spostano fino a due pallet simultaneamente.

Le navette a guida laser Auriga di OCME offrono al tempo stesso facilità di implementazione e flessibilità operativa e sono dotate di un sistema di guida e di correzione altamente affidabile, che non richiede alcun intervento all’interno dello stabilimento.

Le navette, attraverso la triangolazione del segnale laser su diversi pali riflettori posti all’interno dello stabilimento, riconoscono il percorso e la corretta locazione in tempo reale e, tramite il software LGV Supervisor, gestiscono le missioni e i criteri per l’assegnazione delle priorità automaticamente.

Infatti il programma LGV Supervisor è interconnesso con gli altri dispositivi aziendali – come PC, PLC, database, sistemi ERP – per definire, monitorare, prevedere e archiviare tutte le informazioni relative ai dispositivi del sistema logistico.

In questo modo i veicoli movimentano le pile di pallet vuote dal magazzino alle isole di palettizzazione e il prodotto finito dalla linea di produzione alle baie di carico, 24 ore su 24, 7 giorni su 7, andando automaticamente a ricaricarsi in caso di momenti di bassa produzione o di manutenzione della linea.

Grazie alle tecnologie di OCME e Robopac, Futura Line ha dunque potuto migliorare la propria efficienza e raggiungere importati obiettivi: una palettizzazione flessibile ed estremamente veloce, un’alta stabilità del prodotto su pallet, una gestione automatica del magazzino ed una puntuale tracciabilità del prodotto nel magazzino.