Angesichts der steigenden Anforderungen an die Produktion und die Sicherheit im End-of-Line-Prozess war sich Thermal Insulation - in der Herstellung hochqualitativer Wärmedämmstoffe spezialisiert und Teil der renommierten Polyplast Gruppe - der Erfordernis bewusst, den Arbeitsablauf beginnend beim Handling der Materialien bis hin zum Verpacken und zur Lagerung der fertigen Produkte optimieren zu müssen.

Die größte Herausforderung für das in Pescara ansässige Unternehmen bestand darin, ein ebenso effizientes wie gut organisiertes Lager zu gewährleisten und gleichzeitig die Zykluszeiten zu verkürzen und den Schutz der Materialien in allen Prozessphasen zu verbessern.

Nach einer Recherche- und Scouting-Phase fiel die Wahl auf die Technologien und das technische Know-how der Aetna Group. Das proaktive Zuhören und die Fähigkeit, maßgeschneiderte Lösungen zu entwickeln, führte schließlich zur Lieferung eines gut durchgliederten Maschinenparks, der die Anforderungen des Kunden erfüllt.

Zur Meisterung der im Werk von Thermal Insulation in Collecorvino (Provinz Pescara) gestellten Herausforderungen wurden mehrere Business Units der Gruppe einbezogen: OCME, Robopac Systems und Sotemapack, die für den erfolgreichen Abschluss des Projekts stets „Hand in Hand“ arbeiten.

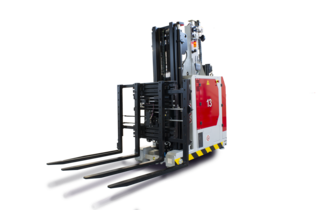

Um genauer zu werden: für die Phasen der internen Logistik wurden 2 lasergeführte Fahrzeuge (LGV) des Modells Auriga 8CT aus dem Hause OCME eingesetzt. Die Gegengewichtsfahrzeuge Auriga 8CT mit Greifern sind eine innovative Lösung für das innerbetrieblichen Materialhandling: Ausgestattet mit fortschrittlichen Algorithmen des Raummanagements ermöglichen sie eine optimale Verteilung der Lasten, die maximale Nutzung des verfügbaren Platzes und eine Verbesserung der Gesamteffizienz des Lagers.

Auf diese Weise wurde der primäre Bedarf der Verbesserung des Produktmanagements und der Arbeitsabläufe für die Linienversorgung sowie der Kommissionierung des Endprodukts erfolgreich erfüllt. Aufgrund eines sorgfältigen Managements der Arbeiten für das Produkthandling und eine präzise Steuerung der Greifer der LGV erreichte man das ehrgeizige Ziel, in der Kommissionierungsphase keine Beschädigungen mehr zu haben. Die Erhöhung der Sicherheit zeigt sich auch in den fortschrittlichen Systemen der Shuttles, die sofort vor jedem Hindernis stoppen. Diese Implementierung brachte greifbare Resultate sowohl was die Fehler anbelangt, die auf ein Minimum reduziert werden konnten, und gewährleistet heute eine unterbrechungsfreie Versorgungskette.

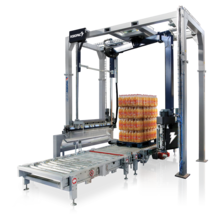

Eine weitere Lösung auf die in diesem Fall die Wahl stammt von Robopac Systems. Dabei handelt es sich um die den automatischen Dreharmwickler, den Helix 3 EVO.

Diese Maschine wurde mit dem Ziel entwickelt, palettierte Ladungen präzise und sicher mit Stretchfolie zu umwickeln, um eine gleichmäßige und widerstandsfähige Abdeckung für den optimalen Halt während des Transports und der Lagerung zu gewährleisten. Der Umwicklungsablauf sieht das manuelle Laden der Produkte auf ein am Boden stehendes Fördersystem vor, das die Palette zum Wickelbereich transportiert, in dem auch eine oberen Deckfolie aufgebracht wird, um das Produkt auf allen 5 Seiten zu schützen. Der Vordehnschlitten des Wicklers ist mit einer doppelten Motorisierung ausgestattet, um ein korrektes Anlegen der Folie an der Palette zu gewährleisten. Die Einstellung erfolgt dabei über das Bedienfeld.

Die Stretchpack 130 S IL von Sotemapack stellte sich für Thermal Insulation für das Anlegen gespannter Abdeckfolien an den Ladungen als die ideale Lösung heraus. Diese Maschine wurde so konfiguriert, dass die Produkte auf allen vier Seiten umwickelt werden. Das Ergebnis: ein vollständiger Schutz und eine hochwertige Oberfläche. Mit einer Arbeitsgeschwindigkeit von 10-12 Packungen pro Minute und Abmessungen, die den Anforderungen des Unternehmens entsprechen, erwies sich die Stretchpack 130 S IL als eine effiziente und zuverlässige Lösung, die den Verpackungsprozess zu verbessern wusste.

„Auch im Produktionskontext des Werks in Castilenti, in der Provinz Teramo“- fügt Ambrogio Donatelli an - „konnten wir optimale Resultate verzeichnen. Leider hatten wir erst vor einem Jahr eine (neue) Haubenstretchmaschine eines anderen Herstellers gekauft, die uns in Bezug auf die Geschwindigkeit, jedoch vor allem in Bezug auf die Kosten nicht zufriedenstellte, da für eine Palette viel Kunststoffmaterial erforderlich war. Heute können wir auf eine automatische und äußerst zuverlässige Technologie zählen, die 24 Stunden am Tag - in drei Schichten an 5 Tagen in der Woche - mit einer Produktion von mehr als 500 Paletten pro Tag arbeitet”.

Dank der Implementierung der von der Aetna Group gelieferten Lösungen konnte Thermal Insulation eine deutliche Verbesserung bei den Arbeitsabläufen im End-of-Line-Bereich verzeichnen.

Die Gesamteffizienz des Lagers wurde erheblich verbessert, wodurch die Zeiten optimiert und die Produktionsleistung erhöht wurden. Darüber hinaus erhielt man einen optimalen Schutz der Wärmedämmstoffe in allen Prozessschritten, was die Zufriedenheit seiner Endkunden sicherstellt und den Ruf dieses Unternehmens für Zuverlässigkeit und Innovation in der Branche stärkt.