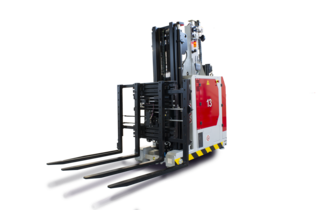

GENESIS FUTURA 40 Vollautomatisch rotierende Ringwickelmaschine

Automatische Stretchwickelmaschine, die niedrige Investitionskosten und folglich eine hohe Wettbewerbsfähigkeit ermöglicht, indem sie einen niedrigen Stromverbrauch, geringe Wartung, hohe Zuverlässigkeit und lange Lebensdauer garantiert.

produktvorteile

S-GRUNDRISS

Geringere Einschnürung, maximale Einsparungen

GERINGE TCO

Geringere Gesamtbetriebskosten

DYNAMISCHER FALLSCHIRM

Doppelt gesicherter und kontinuierlicher Verriegelungsmechanismus für maximale Sicherheit des Nutzers.

MODULARES DESIGN

Vorbereitet für die schnelle Inbetriebnahme von Upgrades

SCHNELLE UND FLEXIBLE EINRICHTUNG

Einfacher, schneller und werkzeugloser Wechsel der Verschleißteile

FLEXIBILITÄT DES VERPACKUNGSZYKLUS

Möglichkeit, den Wickelzyklus an jeder beliebigen Stelle der Packung zu beginnen und zu beenden

STANDARD AUSSTATTUNG

BSCSP - FESTER VORSTRECKWAGEN

Wagen mit Einzelmotorisierung an Bord mit automatisch wiederaufladbaren Batterien, um eine Folienvordehnung von Beginn des Wickelvorgangs an zu erreichen. Möglichkeit, die Stretchfolie mit festen Werten bis zu 300% vorzustrecken.

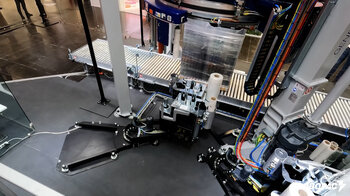

FUTURA-KLAMMER

Pneumatisch angetriebene Klemmvorrichtung mit Heißdraht-Folienschneider, die auch die Vorrichtung zum abschließenden Versiegeln des Folienendes auf dem Gegenstück enthält.

übersicht

Die Maschine arbeitet mit einem exklusiven System, bei dem die Antriebseinheiten für die Vorstreckung mit Batterien betrieben werden, die während der Maschinenpausen bei der Palettenzufuhr und -ausgabe aufgeladen werden; außerdem wurden Konstruktionslösungen gewählt, um die Transportkosten und die Installationszeit zu minimieren, was wirtschaftliche Vorteile für den Anwender bringt.

GENESIS FUTURA 40 VOLLAUTOMATISCHE RINGWICKELMASCHINE

optionen & datenblatt

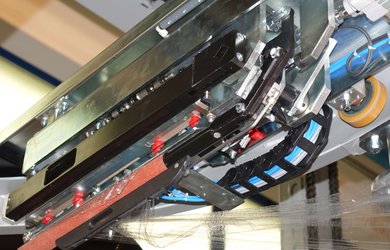

USCSP/2 - CUBE TECHNOLOGY L.1 - VARIABLER VORSTRECKWAGEN

Vorstreckwagen mit doppelter unabhängiger Gleichstrommotorisierung an Bord, mit Stromgenerator und Ultrakondensatoren. Variable Vorstreckung mit einem Bereich von 150%-400%, der über das Bedienfeld und das Steuersystem mit Inverter gewählt werden kann.

Es ist möglich, bis zu 12 Rückhaltekraftwerte auf die Palette anzuwenden.

Der Wagen ist mit einer Folienrollenhöhe von 500/20" mm ausgestattet; optional kann der Wagen mit einer Folienrollenhöhe von 750/30" mm ausgestattet werden.

Die Einstellung der Rückhaltekraft auf der Palette wird durch ein reaktives System auf Basis der CUBE TECHNOLOGYTM Level 1 gesteuert.

USCSP/2_P - CUBE TECHNOLOGY L.2 - VARIABLER VORSTRECKWAGEN

Vorstreckwagen mit doppelter unabhängiger Gleichstrommotorisierung an Bord, mit Stromgenerator und Ultrakondensatoren. Variable Vorstreckung mit einem Bereich von 150%-400%, der über das Bedienfeld und das Steuersystem mit Wechselrichter ausgewählt werden kann.

Es ist möglich, bis zu 12 Rückhaltekraftwerte auf die Palette anzuwenden.

Der Standardwagen ist mit einer Folienrollenhöhe von 500/20" mm ausgestattet; optional kann der Wagen mit einer Folienrollenhöhe von 750/30" mm ausgestattet werden.

Die Einstellung der Rückhaltekraft auf der Palette wird durch ein PROACTIVE-System auf Basis der CUBE TECHNOLOGYTM Level 2 gesteuert.

EXAKT die richtige Folienmenge EXAKT in der richtigen Position mit EXAKT der richtigen Rückhaltekraft.

NIP&TUCK KLAMMER

Optionale Lösung zum Klemmen, Schneiden und Einfädeln der Folie ohne Versiegelung.

Das letzte Ende der Wickelfolie wird in die vorletzte Umhüllung eingeführt.

VERTIKALE DRUCKPLATTE

Palettenrückhaltesystem beim Wickeln, obligatorisch bei oberen Abdecksystemen (Top Inside / Top Outside) oder bei besonders instabilen Ladungen.

OBERE INNENSEITE DER ABDECKUNG

Automatisch in das Struktursystem integriert, um die Oberseite der Palette abzudecken und Schutz gegen Staub und Wasser zu erhalten

VORRICHTUNG ZUR SCHNURBILDUNG

System zur Bildung einer "Schnur" aus der Folie, um eine maximale Ladungsstabilität sicherzustellen.

Verfügbar in drei Versionen:

SCHNURBILDUNG NUR VON UNTEN

Reduziert die Bandbreite der Folie von unten. Es entsteht eine Schnur, die auf der Höhe der Holzachse der Palette angebracht wird. Der restliche Teil der Folie wird auf dem Produkt angebracht.

SCHNURBILDUNG NUR VON OBEN

Reduziert die Bandbreite der Folie von oben nach unten, um eine komplette Schnur zu erzeugen. Diese wird auf der Höhe der Holzachse der Palette angebracht.

Die Palette wird von unten bis oben mit offener Bandfolie umwickelt. Das Folienband wird dann von oben über die gesamte Länge verengt, sodass eine Schnur entsteht, die spiralförmig bis zum Boden verläuft. Der letzte Teil des Zyklus wird mit offener Folie durchgeführt.

ACHTUNG: Bei diesem Vorgang wird die "Kordel" auf das Produkt gelegt. Wenn Produkt oder Verpackung empfindlich sind, können diese beschädigt werden.

SCHNURBILDUNG VON OBEN UND UNTEN

Der Zyklus besteht darin, die Palette von unten nach oben mit offener Folie zu umwickeln, um sie dann zur doppelten Schnurbildung von oben nach unten zu verengen. Der letzte Teil des Zyklus wird mit offener Folie durchgeführt. Die Verengungsbewegungen des Folienbandes können unabhängig voneinander oder synchronisiert erfolgen.

ACHTUNG: Bei diesem Vorgang wird die Schnur auf das Produkt gelegt. Wenn Produkt oder Verpackung empfindlich sind, können diese beschädigt werden.

PALETTENHEBER

Vorrichtung zum Anheben der Palette, um das Umwickeln der Holzpalette zu ermöglichen.

Wird normalerweise in Kombination mit einem System zur Schnurbildung verwendet, um maximale Ladungsstabilität zu gewährleisten.

Mit pneumatischem oder hydraulischem Antrieb erhältlich.

Befindet sich unter dem zentralen Maschinenförderband.

RCONNECT

Gerät zur Kontrolle, Erfassung, Verarbeitung und Archivierung großer Datenmengen installierter Maschinen. Über ein spezielles zugangssicheres Portal können Sie sich mit PC oder mobilen Geräten mit allen Maschinen, die mit dem Rconnect-System ausgestattet sind, verbinden und deren Leistung 24/7 überwachen.

- Leistungsüberwachung

- Leistungsverbesserung

- Erkennen und überprüfen von Leistungsausfällen

- Remote Support in privater Verbindung ohne Notwendigkeit eines Firmen-LANs

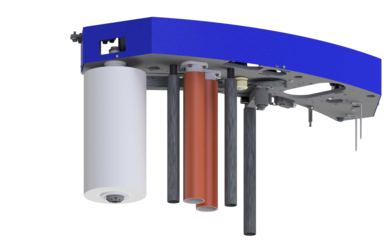

ARC - AUTOMATISCHER FOLIENROLLENWECHSLER

Motorisierte Einheit, die automatisch und ohne Eingriff des Bedieners den Auswurf der leeren Kartonrolle und die Positionierung der neuen Folienrolle für die Verpackung vornimmt.

Erhältlich in der Version ARC/1 mit einer Ersatzrolle und ARC/2 mit zwei Rollen; auch kompatibel mit Top-Inside.

Die Rollenwechseleinheiten befinden sich innerhalb der Schutzvorrichtungen, aber außerhalb des Spielraums des Ringes. So ist es möglich, die neuen Rollen unter absolut sicheren Bedingungen ohne Betriebsunterbrechung zu positionieren.

TPM-BAUSATZ ZUR FEHLERBEHEBUNG

WENIGER IST MEHR

TPM-Kit bedeutet weniger und vorbeugende Wartung zur Steigerung der Produktivität.

- Vermeidung von Ausfallzeiten

- Visuelle Kontrolle des Maschinenstatus

Einfache Schmiervorgänge, Manometer mit rot/grünen Farbringen und Wartungsplan direkt auf der HMI-Panel mit Anzeigen und Warnhinweisen.

KANTENSCHUTZANLEGER VCA

Vorrichtung zum automatischen Anbringen eines Kantenschutzes

Sie besteht aus vertikalen Lagern, kombiniert mit Vakuumgreifern und beweglichen Händen.

Dank eines speziellen Steuerungssystems (ROBOPAC-Patent) können die Vakuumgreifer die Ecken der Palette vollautomatisch lokalisieren, ohne dass eine manuelle Einstellung oder Anpassung notwendig ist.

VORRICHTUNG ZUM FALTEN VON KARTONAGENTRENNERN

System zum Falten von Zwischenlagen im unteren Palettenbereich mit und ohne Palette.

| Pallettendimensionen min - max | mm |

500x600 - 1200x1200 |

Zoll | 20x24 - 48x48 | |

| Maximum Palettenhöhe | mm |

2000 |

Zoll | 80 |

| Standard Netzspannung und -frequenz | V - Hz |

400-415 ± 5% - 50 ± 1% |

| Optionale Netzspannung und -frequenz | V - Hz |

380-480 ± 5% - 60 ± 1% |

| Pressluftdruck | Bar |

6 ± 1 |

| Folienspulenhöhe | mm |

500 |

Zoll | 20 | |

| Max Spulendurchmesser | mm |

250 |

Zoll | 10 | |

| Optionale Folienhöhe | mm | 750 | Zoll |

30 |

brochure

ähnliche produkte

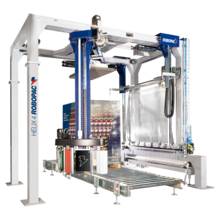

HELIX 4 EVO

Vollautomatischer Dreharmwickler mit hoher Geschwindigkeit

- DREHARM MIT HOHER GESCHWINDIGKEIT

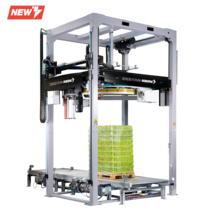

HELIX MAX

Vollautomatischer Dreharmwickler mit zwei Folienwagen

- DREHARMWICKLER MIT HOHER GESCHWINDIGKEIT

GENESIS FUTURA HS

Vollautomatischer Drehringwickler

- DREHRING

- MITTLERE GESCHWINDIGKEIT

Fallstudien

Dow Chemical Ibérica

Erfolgreiche Installation eines Robopac Stretch Wrappers im Dow Chemical Werk in Terragona.

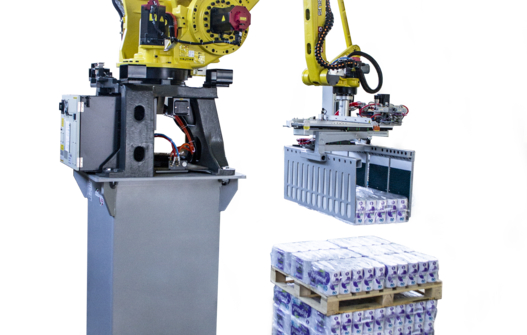

Die südamerikanische Papiertuch-Industrie entscheidet sich für Robopac und OCME-Technologie

Robopac wurde von einem der wichtigsten Papiertuch-Unternehmen in Südamerika mit der Entwicklung von End-of-Line-Lösungen für die Verpackung beauftragt

olitalia

Olitalia ist ein Unternehmen mit Sitz in Forlì, das in mehr als 120 Ländern der Welt vertreten ist und sich auf den Vertrieb von Ölen und Essig spezialisiert hat.

ROBOPAC UND NÖM AG - INNOVATION IN DER MILCHWIRTSCHAFT IN BADEN, ÖSTERREICH

Im Jahr 2022 intensivierte die NÖM AG ihre strategische Partnerschaft mit Robopac, einem führenden Hersteller von Verpackungsmaschinen. Das Ergebnis: signifikante Fortschritte im Verpackungs- und Stabilisierungsprozess.