Goya Foods ist das größte, unter hispanischen Eigentum stehende Lebensmittelunternehmen in den Vereinigten Staaten mit Sitz in Jersey City, New Jersey. Im Jahr 1936 in New York gegründet, hat es im Laufe der Jahre seinen Platz an der Spitze der amerikanischen Lebensmittelindustrie eingenommen, da es die Verbraucher mit Lebensmitteln und Getränken spanischen und lateinamerikanischen Ursprungs zu überzeugen wusste.

Mit 26 Produktionsstätten, die in den Vereinigten Staaten, in Puerto Rico, der Dominikanischen Republik und Spanien kommt das Unternehmen heute auf einen Umsatz von 1,5 Milliarden Dollar und zählt mehr als 4.000 Beschäftigte. Ein herausragendes Resultat, Ausdruck einer langen und leidenschaftlichen Familiengeschichte, die Goya zu einer weltweit anerkannten Marke gemacht hat, die heute mehr als 2500 Produkte auf dem Markt anbietet.

Ein so reichhaltiger und komplexer Produktionskontext erfordert zuverlässige und leistungsstarke Industrielösungen, die mit den fortschrittlichsten Technologien in Sachen Flexibilität und Energieeffizienz Schritt halten. Die Lebensmittelproduktionskette arbeitet in der Tat auf immer wettbewerbsfähigeren industriellen Ebenen, um so mit einem sich ständig weiter entwickelnden Markt Schritt halten zu können.

Die gesteckten Ziele lassen sich einfacher erreichen, wenn in der eigenen Produktion hochautomatisierte Lösungen zum Einsatz kommen, die einen unterbrechungsfreien Produktionsfluss ermöglichen und so die „time to market“ verkürzen. Um diesen Anforderungen zu entsprechen, hat sich Goya Foods - nach sorgfältiger Auswertung - dafür entschieden, sich dem Fachwissen der Aetna Group, dem weltweiten Marktführer im Bereich Verpackung mit Spezialisierung auf End-of-Line und Logistik anzuvertrauen, die seit 4 Jahrzehnten auf dem Markt ist.

Dank einer umfassenden Verfügbarkeit an Technologien, die Ergebnis einer sorgfältigen Akquisitions- und Integrationspolitik sind, ist Aetna Group nicht nur auf den Food-Sektor spezialisiert, sondern bietet auch ein vertikales Fachwissen, das die Bereiche Automatisierung, Personalisierung, Einsparung von Verpackungsmaterial und digitale Integration umfasst.

Nach einer Beurteilung der Ausgangssituation und des Bedarfs des Kunden fiel die Wahl auf Depalettierer, Abfüllmaschinen, Palettierer und Stretchwickler der Marken OCME und Robopac System, Bezugsbrands der Aetna Group.

Das End-of-Line-System wurde also auf der Grundlage von insgesamt sieben technologischen Lösungen, die zu den schnellsten und fortschrittlichsten der gesamten Produktpalette der Gruppe gehören, konzipiert und umgesetzt.

Schauen wir welche und wie sie funktionieren.

Die erste Phase sieht die Entnahme der leeren Weißblechbehälter von der Palette vor; ein Arbeitsablauf, der mit dem Modell Dorado HM umgesetzt wird. Diese Maschine ist im Stande die Behälter präzise zu entnehmen, sie auf die Förderbänder für lose Produkte zu setzen, diese zur Abfüllmaschine zu bringen und dabei gleichzeitig Verbrauchsmaterialien wie Rahmen, Zwischenlagen und leere, perfekt gestapelte Paletten automatisch handzuhaben. Die maximale Geschwindigkeit der Dorado HM beträgt 360 Schichten/Stunde und sie erweist sich dabei als eine ideale und hochwertige Lösung für die Optimierung der Produktionslinie und Steigerung der Produktivität.

Sind die Dosen einmal gefüllt, werden sie vom neuen Roboter Pegasus M, der mit einem Magnetkopf ausgestattet ist, palettiert und zum Förderband gebracht, auf dem die Paletten angesammelt werden, wenn die Verpackungslinie voll ist. Depalettiert werden sie dann, indem der Roboter das Produkt wieder in die Linie eingliedert, wenn die Produktion erneut

aufgenommen wird. Dies alles erfolgt, um das Entleeren des Brennofens (Cooker) zu steuern und das Produkt zu schützen. Pegasus M und seine intuitiven Funktionen machen ihn zum idealen Partner für diese temporäre Verpackungsaufgabe und ihn in der Tat zu einem Akkumulator, der im Sinne des belegten Platzes von großem Nutzen ist.

Die Gruppe hat auch verschiedene Verpackungslösungen geliefert, insbesondere die Schrumpfverpackungsmaschinen aus dem Hause OCME, Modell Vega HT, die bis 120 Bündel pro Minute produzieren können.

Die installierten Schrumpfverpackungsmaschinen sorgen für das Verpacken von Dosen in verschiedenen Verpackungstypologien, darunter: Schalen mit Folie, Laschen plus Folie und Bündel nur mit Folie. Die Schrumpftunnel der neusten Generation in Kombination mit diesen Verpackungsmaschinen ermöglichen eine sehr hohe und vor allem gleichbleibende Qualität der Packungen im Auslauf. All das erfolgt mit einem geringen Energieverbrauch, was der deutlichen Optimierung der Heißluftströme in den Öfen und der mehrschichtigen Isolierung der Seitenwände der Öfen zu verdanken ist.

Die von den Schrumpfverpackungsmaschinen hergestellten Sekundärverpackungen werden schließlich zum Palettierer Orion Advance gebracht, der eine maximale Geschwindigkeit von 570 Schichten/Stunde erreichen kann und der die konventionelle Palettierlösung mit dem schnellsten Einlauf von unten in der gesamten Gruppe bietet. Der Maschineneinlauf ist darüber hinaus mit dem Schichtsystem Mizar in der Roboterversion Fanuc ausgestattet, das Leistung und sanftes Handling des Produkts einwandfrei und auf kleinstem Raum auf einen Nenner bringt. Die Orion Advance, eine Vorrichtung zum Einlegen von Zwischenlagen, vervollständigt die Gesamtheit dieser Technologien. Die Kombination dieser Technologien garantiert eine genaue, stabile und zuverlässige Palettierung über einen langen Zeitraum und gewährleistet ein hohes Qualitätsniveau.

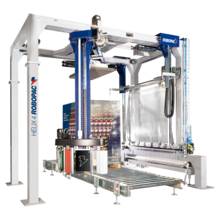

Die auf der Palette palettierten Packungen werden schließlich mit der Helix 4 Evo mit Stretchfolie stabilisiert. Hierbei handelt es sich um die neueste Generation der Stretchwickler, welche die Leistung früherer Generationen mit den innovativen Eigenschaften der Dreharm-Stretchwickler Evo von Robopac bestens zusammenbringt.

Erreicht die Palette das zentrale Förderband der Maschine, beginnt der Umwicklungszyklus, und je nach dem während dieses Zyklus gewählten Verpackungsrezept kommen die mitgelieferten Vorrichtungen zum Einsatz. Was diese Lösung jedoch einzigartig macht, ist der Vordehnschlitten mit doppelter unabhängiger Motorisierung, der die Einstellung des Vordehnungswerts der Folie von der HMI aus in einem Bereich von 100 % - 400 % ermöglicht, und ein Steuersystem über Inverter. Die Vordehn- und Anlegespannung kann innerhalb jedes Umwicklungsprogramms auf bis zu 12 verschiedene Stufen eingestellt werden, was nur einfache Einstellung über die HMI erfordert.

Am Ende des Prozesses werden die Produkte über ein Röntgengerät, das kontrolliert, dass in der Dose keine Verunreinigungen vorhanden sind, der Sterilisation zugeführt.

Die von der Aetna Group bereitgestellten Lösungen haben es möglich gemacht, die Erfordernisse und Ziele von Goya Foods, die auf der Suche nach automatischen, integrierbaren, produkt- und verbraucherfreundlichen Technologien war, zu erfüllen. Die für den Lebensmittelsektor bestimmten Innovationen von Robopac und OCME sind das Ergebnis einer langjährigen Erfahrung.