FUTURA LINE TIENE SU SEDE EN LA PROVINCIA DE CASERTA Y ESTÁ ESPECIALIZADA EN LA PRODUCCIÓN DE PAPEL HIGIÉNICO, PAPEL DE COCINA, ROLLOS INDUSTRIALES, SERVILLETAS Y PAÑUELOS EXTRASUAVES.

GRACIAS A SUS TREINTA AÑOS DE EXPERIENCIA EN EL MUNDO DEL TISÚ, OCME HA SUMINISTRADO UNA SOLUCIÓN DE PALETIZACIÓN AUTOMÁTICA ESPECIALIZADA EN LA MANIPULACIÓN DE PRODUCTOS DEL SECTOR DEL TISÚ, GARANTIZANDO LA MÁXIMA EFICIENCIA, LA ESTABILIDAD DE LOS PALETS Y, GRACIAS A LA DISPOSICIÓN MODULAR, PROPORCIONANDO UNA SOLUCIÓN PERSONALIZADA EN FUNCIÓN DE LAS NECESIDADES DEL CLIENTE.

El completo final de línea ofrecido ha sido capaz de gestionar con precisión, rapidez y eficacia los diferentes formatos de los productos fabricados por Futura Line.

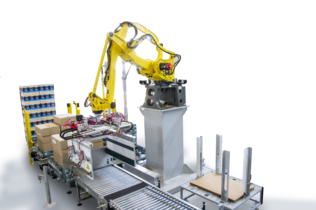

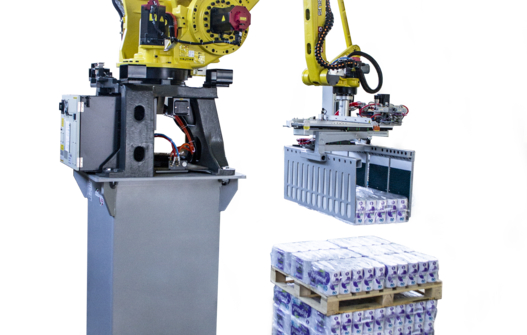

La fase de paletización se ha confiado a la tecnología robótica de los modelos Pegasus, soluciones capaces de gestionar varios tipos de productos y formatos de cuatro líneas de producción con sólo tres áreas: una con un robot paletizador de pinzas de hilera con superposición de bolsas en la entrada, capaz de alcanzar 11 ciclos por minuto, y dos islas de paletización con pinzas de estratos. Una de las dos soluciones de paletización con pinzas de capa también es capaz de satisfacer el flujo de producto procedente de dos líneas.

La diferencia entre la solución con cabezal de agarre por capas y la llamada "agarre por filas" es que la primera es capaz de manipular una capa entera de producto y depositarla en un palé sin deformar ni estresar el producto. El esquema que permite tener una capa compacta con un patrón estable es gestionado por un brazo robótico que mueve o gira los productos entrantes de acuerdo con el formato y el patrón preestablecidos, al tiempo que mantiene los rendimientos y minimiza cualquier posible choque o tensión en los paquetes.

Después de la fase de paletización, se han dispuesto dos sistemas de envoltura en un espacio compacto y optimizado, con el fin de satisfacer las necesidades de producción de la línea y la estabilización del producto en los palés.

Los dos anillos giratorios de envoltura, el Robopac Genesis Cube, se enriquecen con el dispositivo de cobertura "Top Inside", ideal para envolver y estabilizar las cargas en palés simples y superpuestos.

Este sistema consiste en cubrir la parte superior del palet con una tapa de película que se fija posteriormente durante la fase de envoltura vertical del palet.

Además, las envolvedoras están equipadas con un carro de preestiramiento con doble motorización externa sin escobillas y con un dispositivo de retracción de la banda de envoltura; ambos son fundamentales para realizar y optimizar el uso del material plástico para una perfecta estabilidad del palet.

Las enfardadoras están equipadas con la Cube Technology™. Ésta permite desenrollar la cantidad necesaria de film, en la posición más efectiva, con la fuerza de contención más adecuada para el producto, optimizando los costes y el consumo, y mejorando la productividad.

El producto se estabiliza durante el ciclo de envoltura de forma segura gracias al elevador neumático. Éste permite envolver también el palet de madera, estabilizándolo con el producto, mientras que un prensador bloquea las eventuales oscilaciones del palet durante la fase de envoltura.

La seguridad del embalaje está garantizada también por el sistema de grapado y sellado del film de envoltura, que se realiza sin reducir la banda de envoltura y sin contacto con el producto.

Con el producto estabilizado en los palés superpuestos en los transportadores de salida, pasamos a la fase de manipulación del producto en el almacén.

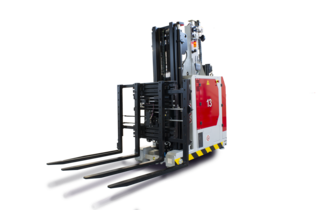

El transporte a las zonas de envoltura se realiza con una flota de vehículos guiados por láser de la serie Auriga, cuatro vehículos contrapesados con horquillas que mueven hasta dos palés simultáneamente.

Los vehículos guiados por láser Auriga de OCME ofrecen tanto facilidad de implementación como flexibilidad operativa y están equipados con un sistema de guiado y corrección altamente fiable que no requiere ninguna intervención dentro de la planta.

Mediante la triangulación de la señal láser en diferentes postes reflectores situados en el interior de la planta, las lanzaderas reconocen la ruta y la ubicación correcta en tiempo real y, mediante el software LGV Supervisor, gestionan las misiones y los criterios de prioridad automáticamente.

De hecho, el programa LGV Supervisor está interconectado con otros dispositivos de la empresa -como PCs, PLCs, bases de datos, sistemas ERP- para definir, monitorizar, prever y almacenar toda la información relacionada con los dispositivos del sistema logístico.

De este modo, los vehículos trasladan las pilas de palés vacíos desde el almacén hasta las zonas de paletización y el producto terminado desde la línea de producción hasta la base de carga, las 24 horas del día, recargando automáticamente en caso de baja producción o mantenimiento de la línea.

GRACIAS A LAS TECNOLOGÍAS OCME Y ROBOPAC, FUTURA LINE HA PODIDO MEJORAR SU EFICIENCIA Y ALCANZAR IMPORTANTES OBJETIVOS PALETIZACIÓN FLEXIBLE Y EXTREMADAMENTE RÁPIDA, ALTA ESTABILIDAD DEL PRODUCTO EN LOS PALETS, GESTIÓN AUTOMÁTICA DEL ALMACÉN Y TRAZABILIDAD PUNTUAL DEL PRODUCTO EN EL ALMACÉN.