Una multinacional chilena presente desde hace casi 100 años en muchos países del mundo con la producción de madera, celulosa, papel tisú, productos de embalaje y productos para la protección de los sanitarios domésticos y no domésticos. La empresa ofrece soluciones ecosostenibles que satisfacen a los clientes gracias a su calidad, competitividad y a que se fabrican a partir de fuentes totalmente renovables.

Robopac y OCME han sido elegidos por las altas prestaciones de sus tecnologías aplicadas al embalaje en general y al sector del tisú en particular, donde la modularidad permite diseñar disposiciones flexibles según las necesidades del cliente, incluido el espacio disponible.

Para esta importante empresa, Robopac y OCME han montado una línea completa con 13 paletizadores robotizados, 3 envolvedoras rotativas y 8 vehículos guiados por láser con batería y transmisión automática.

Este sistema, diseñado y desarrollado por OCME y el departamento de ingeniería de Robopac según las directrices del cliente, permite paletizar y envolver palés apilados con embalajes y cajas de cartón que contienen rollos de papel higiénico y de cocina.

De este modo, se han conseguido 4 objetivos

- flexibilidad de paletización y alta velocidad;

- cuidado del producto y gestión del almacén

- trazabilidad y gestión de los materiales;

- seguimiento, análisis e informes de la eficacia de la línea.

La entrada a las distintas islas es de 1200 mm, una medida que permite un fácil acceso para un operario capaz de gestionar 4 islas simultáneamente.

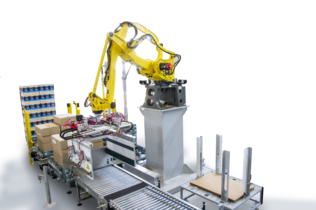

Para el paletizado se eligió a Pegasus, fruto de la tecnología OCME: es un robot de paletizado de alta velocidad, combinado con una gran flexibilidad, capaz de manejar varios tipos de productos y formatos a una velocidad récord.

En algunas líneas de producción, se utilizaron 3 robots para paletizar otras 10 líneas al mismo tiempo: un robot está programado con 4 códigos y una entrada, los otros 2 tienen 3 códigos y 3 entradas independientes. Una vez terminado el primer palet, el robot desapila el segundo y lo coloca sobre el anterior, creando al final una columna con 2 palets apilados.

En función de la velocidad de la línea y del esquema de paletización, el robot recoge una o varias cajas y las almacena en la posición correcta. Al final, los transportadores los trasladan a la zona de intercambio. Cada línea es independiente, para garantizar la máxima flexibilidad y la mejor eficiencia del sistema.

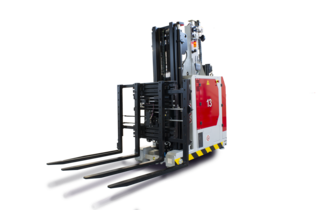

El transporte en las zonas de envoltura se realiza mediante el Auriga, las lanzaderas guiadas por láser de OCME equipadas con un sistema de guiado y corrección muy fiable, que ofrece tanto facilidad de implementación como flexibilidad operativa. La Auriga estará equipada con un prensador superior que permitirá una mayor velocidad de producción, garantizando al mismo tiempo la estabilidad y la planicidad de los palets.

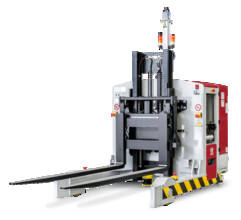

El envasado lo realiza Robopac Genesis Futura 40, una envolvedora con anillo giratorio para envolver y estabilizar cargas en palés con film estirable; utiliza Cube Technology™ para realizar la cantidad necesaria de film, en la posición más efectiva, con la fuerza de contención más adecuada para el producto, optimizando costes y consumos y mejorando la productividad.

En el sistema diseñado para la empresa chilena los palés se embalan individualmente y cada columna completa está compuesta por dos palés apilados: Génesis comienza a envolver el palet inferior y, una vez terminado el ciclo y cortado el film, se desplaza al palet superior y comienza un nuevo ciclo de envoltura.

La trazabilidad está garantizada por el intercambio continuo de señales entre el sistema Auriga LGV y las estaciones de carga/descarga. Entre las ventajas de Auriga, además de no requerir la instalación de raíles en el interior de la planta, está la posibilidad de transportar automáticamente los palés de materias primas a las líneas de producción. Una vez finalizado el embalaje, los dos palés apilados uno encima del otro se etiquetan individualmente para garantizar la trazabilidad de la línea. Cerca de la zona de envasado se instala un sistema de control de palés vacíos para comprobar la calidad y el destino.

Entre las soluciones que ofrecen Robopac y OCME se encuentra también una herramienta de seguimiento, comunicación y análisis de última generación. Este servicio, gracias a una conexión remota y a protocolos de alta seguridad, permite supervisar y controlar a través de cuadros de mando personalizados el rendimiento y la eficiencia de las máquinas y las líneas, y proporcionar análisis de paradas e informes personalizados. Esto permite a los ingenieros del equipo de Robopac y OCME garantizar un rendimiento extremadamente alto y una asistencia rápida, para realizar las mejoras necesarias en la línea.

Las máquinas, de hecho, intercambian datos entre sí en muchas aplicaciones, comunicándose entre sí -así como con el personal- para desarrollar soluciones personalizadas. Esta comunicación es posible gracias a un sistema de supervisión inteligente, totalmente personalizable según las características de la línea y las peticiones del cliente, que puede supervisar tanto las máquinas de OCME como las diferentes plantas, utilizando los protocolos de comunicación más comunes para ofrecer una visión completa de la línea de producción. De este modo, el trabajo de todas las máquinas de todas las líneas de producción puede controlarse a través de una interfaz de usuario intuitiva e interactiva que puede utilizarse tanto en las salas de control remoto como en las áreas de producción.