Una multinazionale cilena attiva da quasi 100 anni in ormai numerosi Paesi del mondo con la produzione di legno, pasta di legno, carta velina, prodotti per l’imballaggio e per la protezione dei sanitari domestici e non domestici. Sono soluzioni eco sostenibili che soddisfano i clienti per la loro qualità, per la competitività e per essere fabbricati da fonti interamente rinnovabili.

Robopac e OCME sono state scelte per le elevate performances delle loro tecnologie applicate al packaging in generale e al settore del tissue in particolare, dove la modularità consente di progettare layout flessibili in base alle esigenze del cliente, compresi gli spazi disponibili.

Per l’azienda, Robopac e OCME hanno provveduto ad allestire un’intera linea con 13 pallettizzatori robotizzati, 3 avvolgitrici rotanti e 8 veicoli a guida laser con batteria e cambio automatico. Tale sistema – studiato e sviluppato dal dipartimento di ingegneria di OCME e Robopac secondo le direttive del cliente - permette di pallettizzare e avvolgere pallets sovrapposti con imballaggi e cartoni contenenti rotoli di carta igienica e da cucina.

In questo modo, è stato possibile il raggiungimento di 4 obiettivi:

- flessibilità di pallettizzazione e alta velocità;

- cura dei prodotti e gestione del magazzino;

- tracciabilità e gestione dei materiali;

- monitoraggio, analisi e reportistica dell’efficienza delle linee.

L’ingresso alle varie isole è di 1200 mm, una misura che consente il facile accesso di un operatore in grado di gestire contemporaneamente 4 isole.

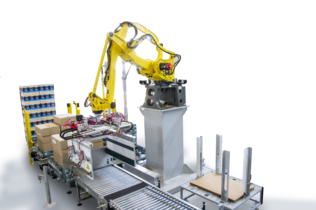

Per la pallettizzazione è stato poi scelto Pegasus, frutto della tecnologia OCME: si tratta del robot pallettizzatore ad alta velocità, combinata a grande flessibilità, in grado di gestire vari tipi di prodotti e di formati con velocità record.

In alcune linee produttive, sono stati utilizzati 3 robot per pallettizzare contemporaneamente altre 10 linee: un robot è programmato con 4 codici e un ingresso, gli altri 2 hanno 3 codici e 3 ingressi indipendenti. Terminato il primo pallet, il robot disimpila il secondo e lo posiziona sul precedente, creando alla fine una colonna con 2 pallet sovrapposti.

Il robot, in base alla velocità della linea e allo schema di pallettizzazione, raccoglie uno o più cartoni e li deposita nella posizione corretta. Al termine, i trasportatori li muovono nella zona di scambio. Ogni linea è indipendente, per garantire la massima flessibilità e la migliore efficienza del sistema.

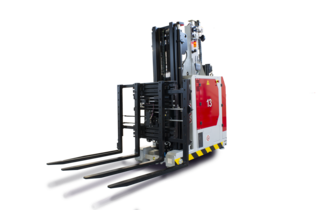

Il trasporto nelle aree di avvolgimento avviene con gli Auriga, le navette a guida laser di OCME dotati di un sistema di guida e di correzione altamente affidabile, che offre al tempo stesso facilità di implementazione e flessibilità operativa. Gli Auriga saranno dotati di un pressore superiore che consentirà una maggiore velocità di produzione, garantendo allo stesso tempo la stabilità e la planarità dei pallet.

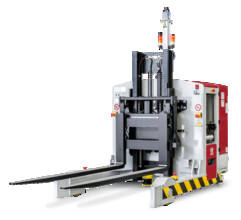

Il confezionamento avviene grazie alla Genesis Futura 40, macchina ad anello rotante di Robopac per l’avvolgimento e stabilizzazione di carichi su pallet con film estensibile; utilizza la Cube Technology™ per svolgere la necessaria quantità di film, nella posizione più efficace, con la più idonea forza di contenimento per il prodotto, ottimizzando costi e consumi, e migliorando la produttività.

Nel sistema progettato per l’azienda cilena i pallet sono confezionati singolarmente e ogni colonna piena è composta da due pallets sovrapposti: Genesis parte ad avvolgere il pallet inferiore poi, una volta terminato il ciclo e tagliato il film, si sposta su quello superiore e inizia un nuovo ciclo di avvolgimento.

La tracciabilità è garantita dallo scambio di segnale continuo tra il sistema LGV Auriga e le stazioni di carico/scarico. Tra i vantaggi di Auriga, oltre a non richiedere l’installazione di binari all’interno dello stabilimento, c’è la possibilità di trasportare automaticamente i pallet di materie prime alle linee di produzione. Una volta terminata la confezione, entrambi i pallet sovrapposti vengono etichettati individualmente per garantire la tracciabilità della linea. Un sistema di controllo pallet vuoto è installato vicino all'area di avvolgimento per verificarne la qualità e la destinazione.

Tra le soluzioni offerte da Robopac e OCME vi è anche uno strumento di monitoraggio, comunicazione e analisi all’avanguardia. Questo servizio, grazie a una connessione remota e a protocolli ad alta sicurezza, consente di monitorare e controllare tramite dashboard personalizzati le prestazioni e l'efficienza di macchine e linee, e di fornire analisi degli arresti e report personalizzati. Questo consente agli ingegneri del team Robopac e OCME di garantire un’assistenza estremamente performante e rapida, per apportare le migliorie necessarie alla linea.

I macchinari, infatti, si scambiano tra loro i dati in molte applicazioni, comunicando tra loro - così come il personale - per elaborare soluzioni su misura. Questa comunicazione è possibile grazie a un sistema di supervisione intelligente, completamente personalizzabile in base alle caratteristiche della linea e alle richieste dei clienti, che può monitorare sia macchine OCME che impianti diversi, utilizzando i protocolli di comunicazione più comuni per fornire una panoramica completa della linea di produzione. In questo modo si può controllare il lavoro di tutte le macchine su tutte le linee di produzione attraverso un'interfaccia utente intuitiva e interattiva, utilizzabile sia nelle sale di controllo remoto sia nelle aree di produzione.